Home

珠擊在諧波減速機柔輪上的應用

| 諧波減速機(Harmonic Drive)為一種特殊的齒輪減速裝置,其高精度、高扭矩、低背隙及高轉速比和體積小輕量化的特點,廣泛應用於機器人、航空、精密機械等領域。 |

|

在現代人型機器人設計中,主要採用諧波減速器和行星齒輪減速器兩種類型,這兩種減速機構各具特色,在不同的應用場景中發揮著重要作用。 諧波減速機是人型機器人設計中不可或缺的組件,其精確的控制、高轉速比、高扭矩和緊湊的設計,使得人型機器人能夠實現多樣化的功能和自然的運動。 諧波減速器憑藉其獨特的結構設計,成為人型機器人大型關節的首選方案。其核心組件包括波發生器、柔性齒輪和剛性齒輪。波發生器通常採用高品質軸承鋼製造,經過精密加工和表面硬化處理,而柔輪則使用特種合金鋼。這種結構設計使得諧波減速器能夠實現高達160:1的減速比,同時保持極高的定位精度,背隙通常可控制在0.1度以內。這些特性使其特別適合應用在要求高精度控制的髖關節和膝關節等位置。 |

| 在諧波減速機(Harmonic Drive)中,柔輪(Flexspline)是關鍵組件之一,其承受的覆變應力主要來自於傳遞的扭矩和負載這導致柔輪成為失效的主要元件。諧波減速機柔輪的失效是一個複雜的問題,其失效原因涉及多個方面。 |

| 疲勞失效是柔輪最常見的失效形式之一。由於柔輪在工作過程中持續承受交變應力,這種循環載荷會導致材料產生疲勞損傷。特別是在波發生器的作用下,柔輪不斷發生彈性變形,使得材料內部逐漸累積疲勞損傷。這種疲勞通常從表面或近表面的微小缺陷開始,隨著載荷循環次數的增加,裂紋逐漸擴展,最終導致柔輪失效。 |

| 接觸磨損是另一個重要的失效原因。在柔輪與剛性齒輪的嚙合過程中,齒面之間存在著複雜的接觸狀態。由於載荷和潤滑條件的影響,齒面可能發生黏著磨損、磨粒磨損等多種形式的磨損。這種磨損會逐漸改變齒形輪廓,影響傳動精度,甚至導致傳動效率下降。特別是在潤滑不良的情況下,磨損問題會更加嚴重。 |

| 材料強度不足也是導致柔輪失效的重要因素。柔輪在工作過程中不僅承受彎曲變形,還要承受扭轉載荷,這就要求材料具有良好的綜合機械性能。如果材料的疲勞強度、耐磨性或韌性等方面存在不足,就容易出現早期失效。此外,材料的熱處理質量也直接影響著柔輪的使用壽命。 |

| 應力集中是引發柔輪失效的關鍵因素。在柔輪的某些特定部位,如齒根過渡區域、杯底過渡區域等,容易出現應力集中現象。這些區域往往成為裂紋萌生的源頭。特別是在動態載荷作用下,應力集中會加速裂紋的形成和擴展。 |

| 過載運行也是常見的失效原因。當柔輪承受超過設計載荷的外部作用力時,可能導致材料發生塑性變形或加速疲勞損傷的累積。特別是在衝擊載荷作用下,柔輪更容易出現永久變形或突發性失效。 |

| 熱疲勞是另一個需要關注的失效模式。在高速運轉條件下,由於摩擦和變形會產生大量熱量,如果散熱不良,可能導致柔輪局部溫度升高。溫度的週期性變化會引起熱應力,進而導致熱疲勞損傷。這種情況在高速、重載工況下尤為明顯。 |

| 潤滑不良也會加速柔輪的失效過程。適當的潤滑不僅可以減少摩擦和磨損,還能幫助散熱。如果潤滑系統出現問題,如潤滑油污染、油量不足或油品選擇不當等,都會影響柔輪的使用壽命。 |

| 裝配和使用不當也是重要的失效原因。如果在安裝過程中出現同軸度偏差、預緊力不當等問題,都會導致柔輪承受額外的應力,加速其失效過程。同樣,在使用過程中如果出現超速、過載等情況,也會縮短柔輪的使用壽命。 |

| 環境因素也會影響柔輪的使用壽命。例如,在腐蝕性環境中使用,或者環境溫度過高或過低,都可能加速柔輪的失效。特別是在一些特殊應用場合,如真空環境或高污染環境下,環境因素的影響更需要特別關注。 |

| 要預防柔輪失效,需要從設計、製造、安裝和使用等多個環節採取綜合措施。這包括優化結構設計、改進材料性能、加強製造工藝控制、完善安裝規程以及制定合理的使用和維護制度等。只有通過系統的分析和控制,才能有效延長柔輪的使用壽命,提高諧波減速機的可靠性。 |

|

珠擊處理作為一種重要的表面強化技術,對於改善柔輪的各種性能具有顯著效果。這種改善體現在多個方面: |

|

在疲勞強度方面,珠擊通過在柔輪表面形成壓應力層,有效提高了材料的疲勞極限。這種壓應力可以達到800-1000MPa,有效深度達0.2-0.3mm。表面壓應力的存在能夠抑制疲勞裂紋的萌生和擴展,特別是在循環載荷作用下,這種改善效果更為明顯。研究表明,經過優化的珠擊處理可以使柔輪的疲勞壽命提升40-60%。 |

|

對於齒面點蝕(Pitting)問題,珠擊處理同樣具有良好的改善效果。通過提高表面硬度和形成壓應力層,增強了齒面的抗點蝕能力。表面強化後的材料具有更好的承載能力,能夠更好地抵抗接觸應力造成的表面損傷。同時,珠擊後形成的微凹坑能夠作為微型油庫,改善潤滑條件,進一步降低點蝕的發生。 |

| 在過載條件下,珠擊處理的效果主要體現在提高材料的屈服強度和抗塑性變形能力。表面強化層的存在使得材料在瞬時過載情況下具有更好的承載能力。此外,珠擊處理還能改善材料的韌性,提高其抗衝擊性能,這對於承受衝擊載荷的柔輪尤為重要。 |

|

熱疲勞方面,珠擊處理後的表面層具有更好的組織穩定性和更高的強度。這種改善使得材料在溫度循環條件下具有更好的抗變形能力,減少了熱應力導致的疲勞損傷。同時,表面強化層也能夠降低熱疲勞裂紋的擴展速率。 |

| 在耐磨損性能方面,珠擊處理通過提高表面硬度和改善表面形貌,顯著提升了材料的耐磨性。經處理後的表面具有更高的硬度和更均勻的組織,能夠更好地抵抗磨粒磨損和黏著磨損。此外,表面微凹坑的存在有助於形成油膜,改善摩擦副的潤滑條件。 |

| 對於應力集中問題,珠擊處理具有獨特的改善效果。首先,表面壓應力的存在能夠部分抵消外部載荷引起的拉應力,降低實際應力水平。其次,珠擊處理能夠使應力分布更加均勻,減少局部應力集中的程度,此外珠擊可以消除加工程序產生的線性缺陷。特別是在齒根過渡區等易發生應力集中的部位,這種改善效果更為明顯。 |

|

珠擊處理的效果還與工藝參數密切相關。合理的珠擊強度、覆蓋率和工藝參數的選擇對於獲得理想的強化效果至關重要。過高的珠擊強度可能導致表面損傷,而過低的強度則無法達到預期的強化效果。因此,需要通過優化試驗確定最佳的工藝參數組合。 此外,珠擊處理後的表面完整性評價也是保證強化效果的重要環節。需要通過殘餘應力測試、表面粗糙度檢測、金相分析等手段對處理效果進行全面評價,確保達到設計要求。同時,還需要建立完善的工藝控制體系,確保處理質量的穩定性和一致性。 總體來說,珠擊處理能夠從多個方面改善柔輪的性能,是一種經濟有效的表面強化方法。通過合理的工藝設計和控制,可以顯著提高柔輪的可靠性和使用壽命,為諧波減速機的性能提升提供重要支持。 |

工業文明的基石:齒輪

| 齒輪作為機械傳動的核心元件,自古以來就在人類文明發展中扮演著不可或缺的角色。從最早的水車到現代的精密儀器,齒輪的應用範圍與重要性與日俱增。齒輪技術的發展水平直接反映了一個國家的工業製造能力。隨著科技的進步,齒輪將在更多領域發揮重要作用,推動工業文明向更高層次發展。 | ||

齒輪在運轉過程中會受到各種負載與環境因素的影響,若應力超過材料的耐受範圍,就可能發生破壞。齒輪破壞可分為疲勞破壞、磨損、過載失效、腐蝕與製造安裝問題等類型,以下是主要的影響因素。 |

||

造成齒輪破壞的原因: |

||

疲勞破壞(Fatigue Failure)疲勞破壞是齒輪最常見的失效模式,通常發生在長時間運轉後,由於應力反覆作用, 使材料內部產生裂紋,最終導致斷裂。 🔹 點蝕(Pitting)• 因齒輪接觸應力超過材料疲勞極限,在齒面形成微裂紋,最終導致表面材料剝落。 • 主要影響因素:過大載荷、潤滑不良、材料強度不足。 🔹 膠合(Scuffing, Scoring)• 高速重載齒輪若潤滑不足,會導致齒面局部溫度過高,使金屬熔接並撕裂齒面。 • 主要影響因素:潤滑不良、運轉速度過高、齒面粗糙度過大。 🔹 齒根疲勞裂紋與斷裂 • 齒根是齒輪應力最大的區域,長期受彎曲應力影響,容易產生疲勞裂紋,進一步導致齒輪斷裂。 • 主要影響因素:設計應力過高、材料強度不足、熱處理不當。 磨損(Wear)齒輪長時間運轉時,齒面間的接觸會導致材料逐漸損耗,影響齒輪壽命與精度。 🔹 黏著磨損(Adhesive Wear)• 當齒面間的潤滑失效,金屬直接接觸時,材料可能因高溫熔接並剝離,形成黏著磨損。 • 主要影響因素:潤滑失效、負載過大、速度過高。 🔹 磨粒磨損(Abrasive Wear)• 齒輪箱內若混入異物(如金屬顆粒、沙塵),這些硬顆會造成齒面刮傷與磨損。 • 主要影響因素:潤滑油污染、齒輪箱未密封良好。 🔹 腐蝕磨損(Corrosive Wear)• 化學物質(如水分、酸性氣體)與潤滑油中的污染物會腐蝕齒面,降低齒輪壽命。 • 主要影響因素:潮濕環境、潤滑油氧化、酸性污染物。過載與瞬間衝擊破壞(Overload & Shock Load Failure)當齒輪承受超過設計範圍的負載或突發衝擊,可能導致齒輪瞬間破裂或塑性變形。 🔹 過載斷裂(Overload Fracture)• 當負載過大時,齒輪材料可能直接發生脆性斷裂或塑性變形,導致齒輪失效。 • 主要影響因素:過度負載、材料脆性過高(如回火當)。 🔹 齒形變形與崩齒(Plastic Deformation & Tooth Breakage)• 若齒輪材料硬度不足或負載突然增加,齒面可能發生塑性變形,嚴重時甚至崩齒。 • 主要影響因素:材料強度不足、負載過大、衝擊載荷過高。 |

||

腐蝕與環境影響(Corrosion & Environmental Factors)齒輪在惡劣環境中使用時,可能因化學物質或溫度變化導致腐蝕性能下降。 🔹 應力腐蝕開裂(SCC, Stress Corrosion Cracking)• 當齒輪長期處於張應力狀態且接觸腐蝕性介質(如氯物、硫化物)時,會導致裂紋形成並擴展。 • 主要影響因素:潮濕環境、腐蝕性氣體、高溫高壓條件。 🔹 高溫氧化與熱衰退(High-Temperature Oxidation & Thermal Degradation)• 高溫會加速齒輪材料的氧化,使表面硬度降低,影響齒輪壽命。 • 主要影響因素:高溫環境、潤滑油熱穩定性不足。 |

||

製造與安裝問題(Manufacturing & Assembly Issues)🔹 齒輪精度不足(Manufacturing Errors)• 若齒輪在加工時產生尺寸誤差、齒形偏差或表面粗糙度過高,可能影響齒輪運轉性能,加速磨損與破壞。 🔹 齒輪安裝錯誤(Assembly Errors)• 軸心未對準、間隙過小或過大,都可能導致齒輪運轉常,增加應力與磨損。 🔹 熱處理不當(Improper Heat Treatment)• 滲碳、淬火等熱處理若不當,可能導致齒輪硬度過低或脆性增加,使其容易斷裂或變形。 |

||

如何預防齒輪破壞?✅ 選擇適當的材料與熱處理(如滲碳、氮化、表面淬火)來提升齒面強度與耐疲勞性。 ✅ 確保正確的潤滑,使用適當黏度與添加劑的潤滑油,並定期更換。 ✅ 改善齒輪表面精度,降低粗糙度,避免應力集中。 ✅ 合理設計負載與速度,避免齒輪長期處於過載狀態。 ✅ 保持齒輪箱清潔,防止異物污染齒面。 ✅ 精確安裝與對齊,確保齒輪正確嚙合,避免偏心與額外應力。 |

||

| 齒輪破壞的原因涉及疲勞破壞、磨損、過載、腐蝕及製造誤差等多方面因素。透過適當的設計、材料選擇、潤滑管理、精密加工與定期維護,可以有效延長齒輪壽命,提高機械運行的可靠性。 |

珠擊在齒輪失效的預防

| 珠擊(Shot Peening)是一種表面強化技術,透過高速球狀介質連續撞擊金屬表面,消除表面的有害張應力同時產生均勻的殘餘壓應力層,從而提升零件的機械性能。 | ||

| 珠擊技術是一種經濟有效的齒輪表面強化方法,能夠全面提升齒輪的抗疲勞、耐磨損、抗腐蝕等性能。通過合理的工藝參數控制和質量管理,可以顯著延長齒輪使用壽命,提高機械設備的可靠性。在實際應用中,應根據具體需求選擇適當的處理方案,並確保工藝過程的穩定性和可控性。 | ||

|

在齒輪的各種破壞形式中,珠擊處理可有效改善以下問題: |

||

一、疲勞破壞預防應用 |

||

1.1 齒根疲勞強化

1.2 齒面疲勞強化

1.3 接觸疲勞改善

|

||

二、磨損預防應用 |

||

2.1 表面硬化效果

2.2 潤滑性能改善

2.3 表面質量優化

|

||

三、過載與瞬間衝擊預防 |

||

3.1 抗衝擊能力提升

3.2 過載保護作用

3.3 動態性能改善

|

||

四、腐蝕預防應用 |

||

4.1 表面防護

4.2 應力腐蝕防護

4.3 綜合防護效果

|

||

五、製造與安裝問題改善 |

||

5.1 製造缺陷修正

5.2 裝配性能優化

5.3 質量控制

|

||

六、珠擊工藝參數控制 |

||

6.1 關鍵參數

6.2 質量控制要點

|

||

七、應用建議 |

||

|

||

八、結論 |

||

| 珠擊技術是一種經濟有效的齒輪表面強化方法,能夠全面提升齒輪的抗疲勞、耐磨損、抗腐蝕等性能。通過合理的工藝參數控制和質量管理,可以顯著延長齒輪使用壽命,提高機械設備的可靠性。在實際應用中,應根據具體需求選擇適當的處理方案,並確保工藝過程的穩定性和可控性。 |

拉曼光譜法 Raman Spectroscopic

|

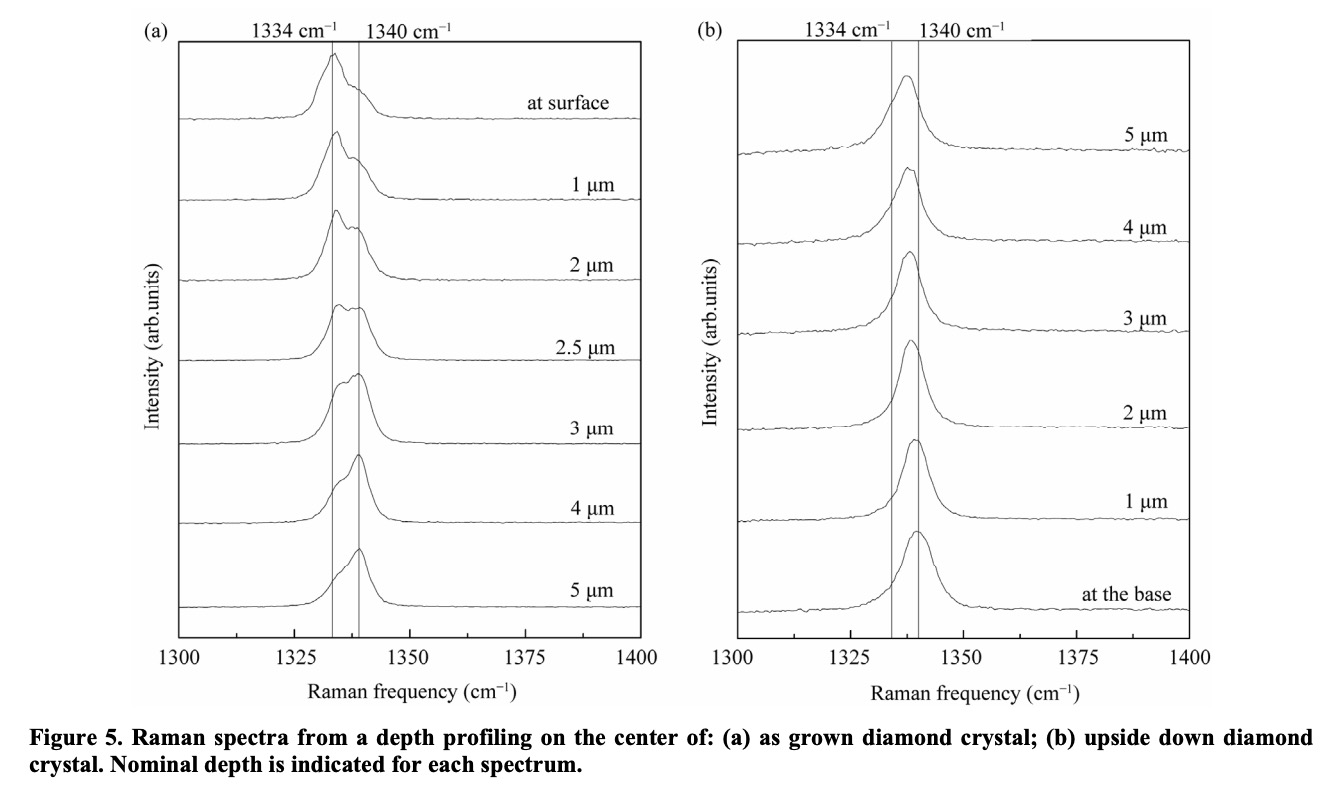

材料中的應變會引起振動頻率的變化,這種現像是對振動和原子間相互作用勢能的探測,可用於透過拉曼顯微鏡繪製局部應力/應變分佈圖。 應力是施加在物體上的每單位面積的力,應變是應力對物體的影響,應變是由於施加應力而引起的物體內原子位置或化學鍵長度的變化。應變透過峰值位置和頻寬的變化在拉曼光譜中表現出來。 拉曼光譜是一種非破壞性、非接觸式的應力分析技術,可用於分析納米尺度區域的應力。 |

|

|

參考資料來源:

Stress, Strain, and Raman Spectroscopy

Stress Analysis on Single-Crystal Diamonds by Raman Spectroscopy 3D Mapping

Page 2 of 3