- Category: 珠擊文章

|

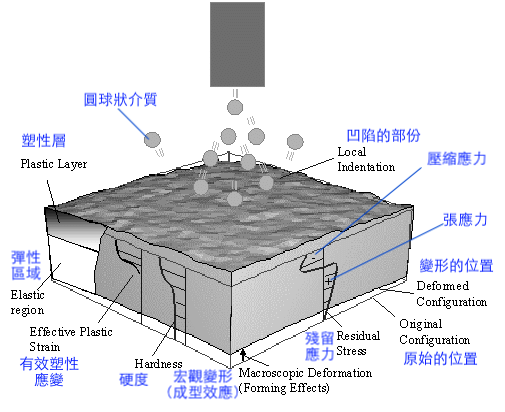

珠擊處理是泠加工程序的一種,可增加金屬的抗疲勞性和某些形式的應力腐蝕。轟擊表面所需的元素包含金屬(通常是鋼)、玻璃或陶瓷珠,以及足夠的力量來打凹所希望的部份的表面。當運用得當,它可以增加一些零件的使用壽命高達1000%。 珠擊處理引起硬化部份的表面產生塑性變形,這抵消部份因加工而被引入的表面拉伸應力,同時是它引入了有益的殘留壓縮應力,有助於加強零件的表面。珠擊處理偶而也用來控制或改變薄零件的形狀。 |

|

- Details

- Category: 珠擊文章

|

有害的加工製造程序--

|

大部份的機械加工的程序都會引起有害的拉伸應力(張應力),如冷拉、彎曲、切削加工、研磨、成型加工、放電加工、線切割及電鍍加工及鑄造、鍛壓、焊接和金屬熱處理等,不均勻塑性變形或相變都可能引起拉伸殘留應力。 零件在不適當的熱處理、焊接或切削加工後,殘留應力會引起零件發生翹曲或扭曲變形,甚至破裂。經淬火或磨削后表面會出現裂紋。這些有害的加工程序使表面處於張應力的狀態,零件上的殘餘張應力和施加在零件上的負載應力(應力的加減)會加速零件疲勞破壞的形成。 |

|

淬火

|

淬火處理是以相變的方式來做表面的改質處理,材料在高溫下急速冷卻會產生熱應力及變態應力,這是由於材料的冷卻速率不同而引起的熱應力及由沃斯田鐵相轉化成麻田散田相因晶粒由小變大而產生的變態應力,這兩種力都屬於張應力是材料破裂的應力來源。 |

||||

|

輪磨

|

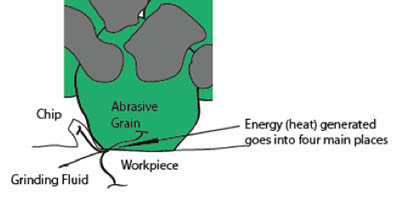

通常,研磨過程中產生的局部熱量而導致殘留拉伸應力。金屬和研磨介質局部接觸產生熱並試圖擴大範圍。被加熱的材料比周圍的金屬強度弱,同時被屈服在壓縮應力內。 在冷卻時,被屈服的金屬企圖收縮。這種收縮遭受到的周圍金屬的抵制而產生殘餘拉伸壓力。殘留拉伸應力的大小將對疲勞壽命及抗應力腐蝕裂紋有負面影響。 |

|

|||

|

機械加工

|

在機械加⼯中,銑削、車削、鑽削、研磨等過程中,殘餘應力的最終狀態將取決於被加⼯材料、⼑具、加⼯參數和冷卻液等因素,在這些過程中,應力的產⽣和修改是由⼯具執行的局部加熱和接觸壓力給出,可產⽣拉應力或壓應力。 對於承受週期性應力的機械部件來說,疲勞性能是一個嚴重的問題,特別是在安全性至關重要的情況下。部件的疲勞性能密切依賴其表面完整性,因為疲勞裂縫通常從自由表面開始。傳統的車鉗銑鉋研磨都屬於線性的加工方式,其加工過程中均會在材料的表面上產生連續性的線性紋理,而這些線性的紋理均是疲勞破瓌的啟始位置。疲勞破壞始於部件的表面,而這些細微的線性凹陷紋理均是裂縫開始的起點。 |

|

|||

|

電鍍

|

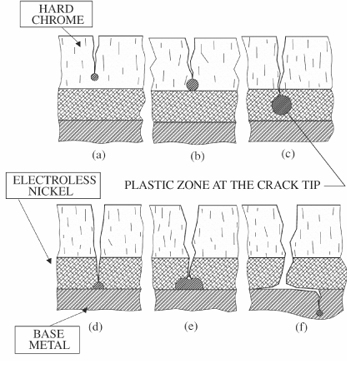

電鍍的疲勞缺陷可能是由脆性表面的微裂紋、氫脆或殘餘拉應力所引起,電鍍層中的微裂紋能快速的增生及繁殖到基材中並導致破壞的提早發生,所以許多金屬零件在鍍鉻和鍍鎳之前被要求進行珠擊處理,以消除電鍍層對零件疲勞壽命有害的影響。尤其是在有循環負載的零件上,建議在電鍍前進行珠擊處理,以提高疲勞性能。對於在動態載荷下需要無限壽命的零件,美國聯邦規範 QQ-C-320和 MIL-C-26074要求在鍍鉻或化學鍍鎳之前對鋼件進行珠擊處理來增加金屬的疲勞強度。對於其他硬質的電鍍程序如電解鎳也可提升疲勞強度。 |

|

|||

|

陽極處理

|

硬質陽極處理如同前述的鍍硬鉻處理一樣,陽極層是屬於多孔性,孔洞會造成應力的集中,造成疲勞破壞,珠擊可以改善陽極層的疲勞性,珠擊為基材在陽極前提供了類似電鍍一樣的功能。 |

||||

|

放電加工(EDM)

|

放電加工本質上是一種"無作用力"火花電蝕刻的加工程序,放電的過程中會產生熱來熔化金屬,這過程在基材的表面上產生一層重熔層,此層是脆性同時表現出和焊接的過程相似的拉伸應力。 |

||||

|

電化學加工(ECM)

|

電化學加工是材料在一個高濃度的化學溶液中,通過經由控制電流對材料產生溶解。疲勞特性的降低歸因於表面的軟化(rebinder 效應), 並在最先的反應中在晶界上留下了表面的缺陷。 EMC的程序中產生近乎完美的零件幾何,然而,在電子顯微鏡下觀察,發現在EMC的表面上有時會有小孔穴的發生,這些洞穴明顯的造成應力的集中,導致過早的破壞。ECM 後再經由珠擊強化能克服此一缺陷,同時明顯的具有提高零件的疲勞強度。 |

|

焊接

|

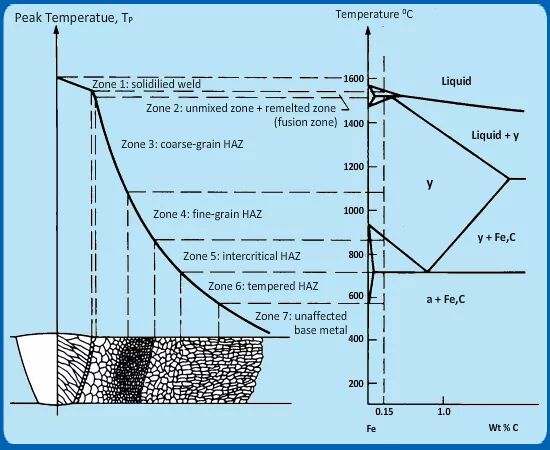

焊接所引起的的殘留拉伸應力,因為焊接材料在是處在一個熔融狀態下,這是最熱的,最膨脹的狀態。在此狀態下和基材結合,而基材是比焊材要冷得多。焊縫迅速的冷卻,並在冷卻的過程時產生收縮。因為它已經結合到一個相對較冷的基材上,基材無法收縮。焊道收縮的結果是被基材被“拉伸”。熱影響區的殘留應力通常是受最嚴重的影響,不一致的焊接填充材料,化學,焊縫的幾何形狀,孔隙率等,因此破壞通常會在那裡發生。殘留應力的集中和施加的拉伸應力導致疲勞的破壞。 |

|

|

- Details

- Category: 珠擊文章

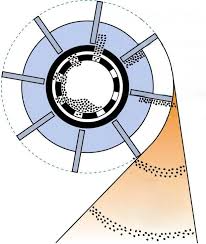

輪甩式的珠擊是最為多人使用的一種珠擊設備,它是利用離心力方式來將介質甩出所產生的動能來做加工作業。其作業方式是利用一個或多個的旋轉輪單元,旋轉輪上裝置有六至八片的導向葉片,介質供給系統置於葉輪的中心,介質經由分配器導向高速旋轉的導向葉片上,利用其高速旋轉的離心力將介質加速抛出衝擊到工件的表面上,產生珠擊效應。所以質量越重的介質其加工效率越高,太輕的介質 ( 陶瓷珠、玻璃珠及過細的金屬介質等 ) 則無法使用,因此其介質的形態多以金屬材料為主卻介質的尺寸也較大,市面上的加工介質多以鑄鋼珠及鑄不銹鋼珠為主,運用領域上以大型鑄件為主,如汽機車引擎,汽機車變速箱、工作母機機床的人工時效及大型的焊接件 ( 分段的大型船體外部或工程車體 )、高壓鋼瓶等,近年來綠能的趨起,大型的風力發電機也是大量的運用,也可用在汽車傳動軸、汽門、避震彈簧等量較大的零件上。

輪甩式珠擊系統其優點是目前所有珠擊設備中處理速度最快的生產量驚人,缺點是其動能是利用介質的質量來轉換的,採用的介質尺寸相對較大,對介質真圓度的形態完整性要求也比較不高,所以對於薄型或較小及有尺寸限制的零件會有嚴重的變形及粗糙度的問題,另外對於工件外型較為複雜的工件無法完全的覆蓋。同時在介質的使用上徧向鑄鋼珠這類比較便宜的介質,對於鋼珠、不銹鋼珠線段砂這類高單價的介質比較不適用,陶瓷珠及珠璃珠是不可用在輪甩式珠擊設備上。陶瓷珠經輪甩葉片衝擊時會有破裂的情形,當陶瓷珠破碎後其尖角狀的部份對於葉輪來說會有嚴重的危害,會使葉輪的壽命變短。玻璃珠因質量太輕無法有效的甩出葉輪,容易破碎是玻璃珠無法在輪甩式設備上使用的主要因素。

- Details

- Category: 珠擊文章

從遠古及中世紀時期用錘子對料進行珠擊的方式到現在用數千個高速的珠子對材料進行珠擊的方式,都是利用冷加工( 冷作 )方式的最佳例子。而冷加工的一貫原則就是材料受機械應力的影響導致塑性變形,從而永久地改變晶格的微觀結構,因此改變材料的性能。

在中世紀的歐洲十字軍東征時 (1100-1400)騎士們的盔甲是以冷加工的錘擊成最終的形狀和硬度。古代波斯製作的鑄造型大馬士革刀和建立於羅馬帝國時代現今西班牙的托萊多所製作的刀聞名於世。幾百年來人們以錘擊的方式來改變形狀及表面的硬化同時也改善疲勞壽命。

珠擊處理並不是一個新的加工程序,而是一個非常古老的加工製程,以廣義的定義來看珠擊的歷史可追溯至遠古時期。

公元前2700年在美索不達米亞的一座古城烏爾市所發現的精美金色頭盔,金頭盔是以錘擊方式來成型,敲擊的過程同時增強頭盔的強度。