- Details

- Category: 珠擊的強度

珠擊強度是噴射流能量的量測、這是一個確認工作程序可靠性重要的方法、射流的能量直接和傳遞到零件上的壓縮應力是相關的、使用較大的介質和或是增加噴射流的速度能提高應力的強度、同時要考慮到衝擊的角度和珠擊介質等其。

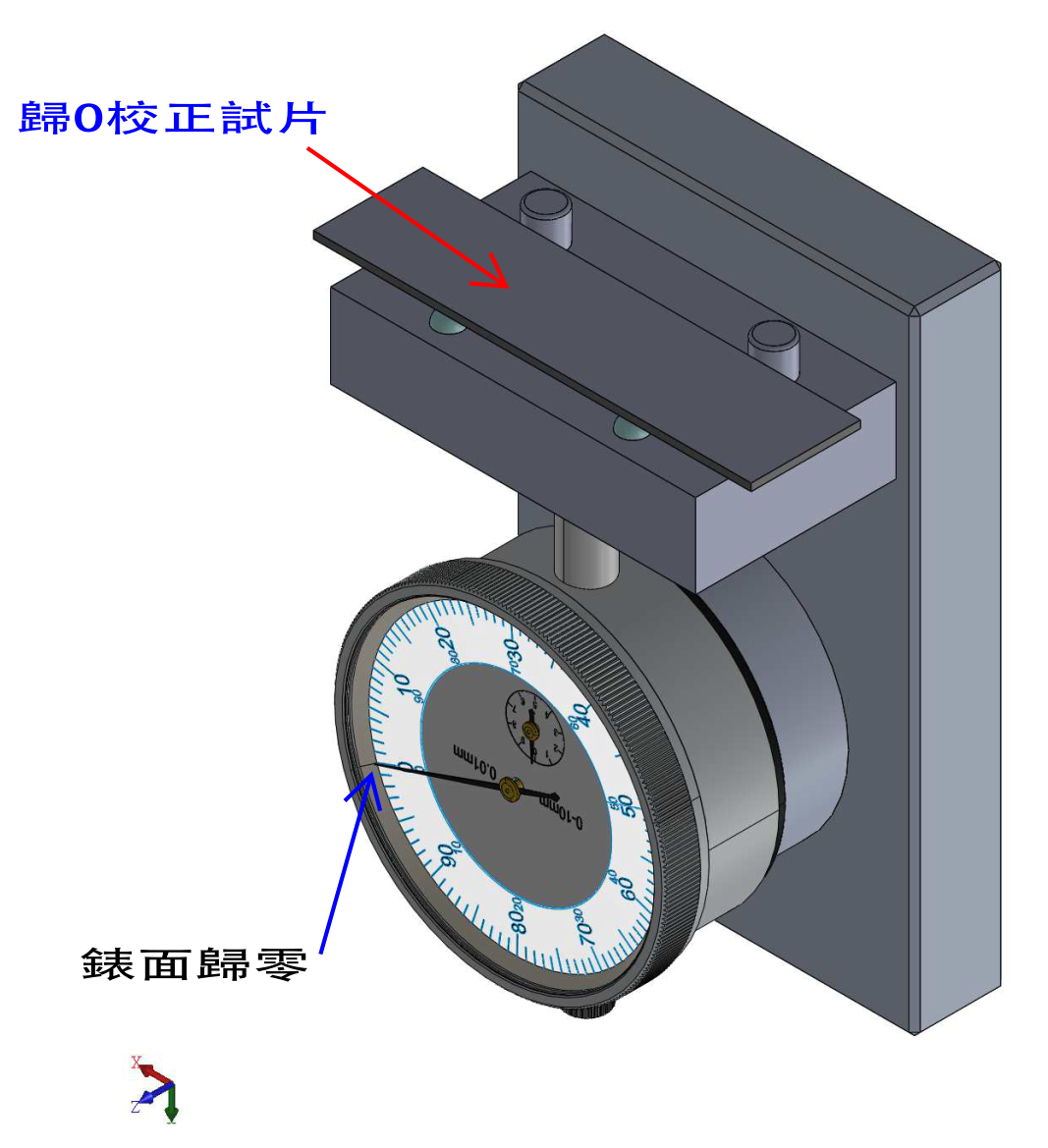

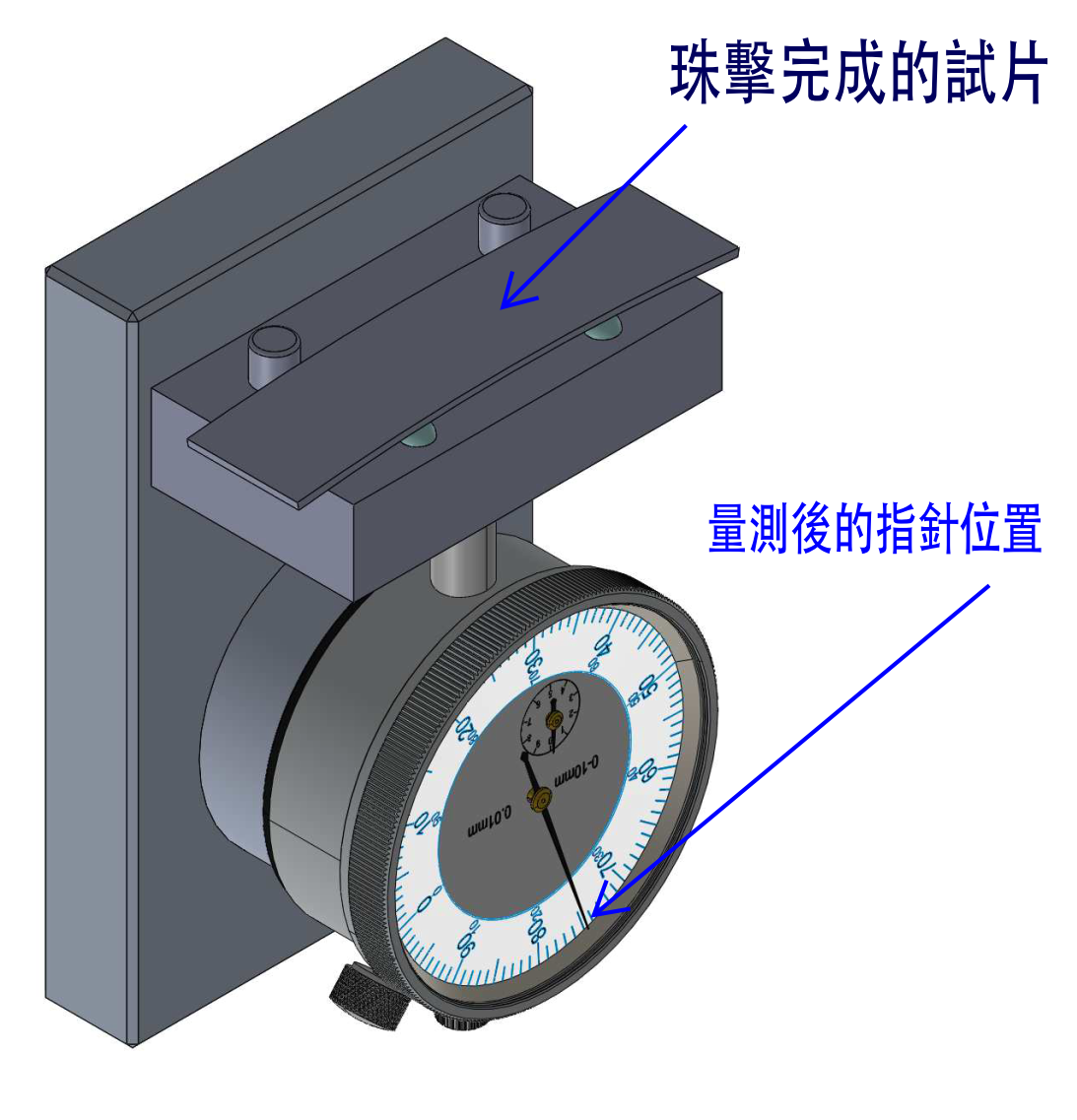

早期是沒有工具和儀器可以來直接測量強度的值,所以只能使用亞侖試片來確定強度的值確認壓縮應力的可靠性。用亞侖試片來做珠擊可靠度的確認是最方便即快速及便宜的一種強度量測的方式。右圖為指針式的亞侖量規亦有數位式量規。

亞侖試片及量規的基本操作是先將量規歸零,拿一片試片放在量規的四個硬化鋼珠上,將試片置中同時一側推向定位桿側,旋轉量表外側的數字轉盤讓指針和數字零重疊,此動作要多作幾次碓認指針歸零,

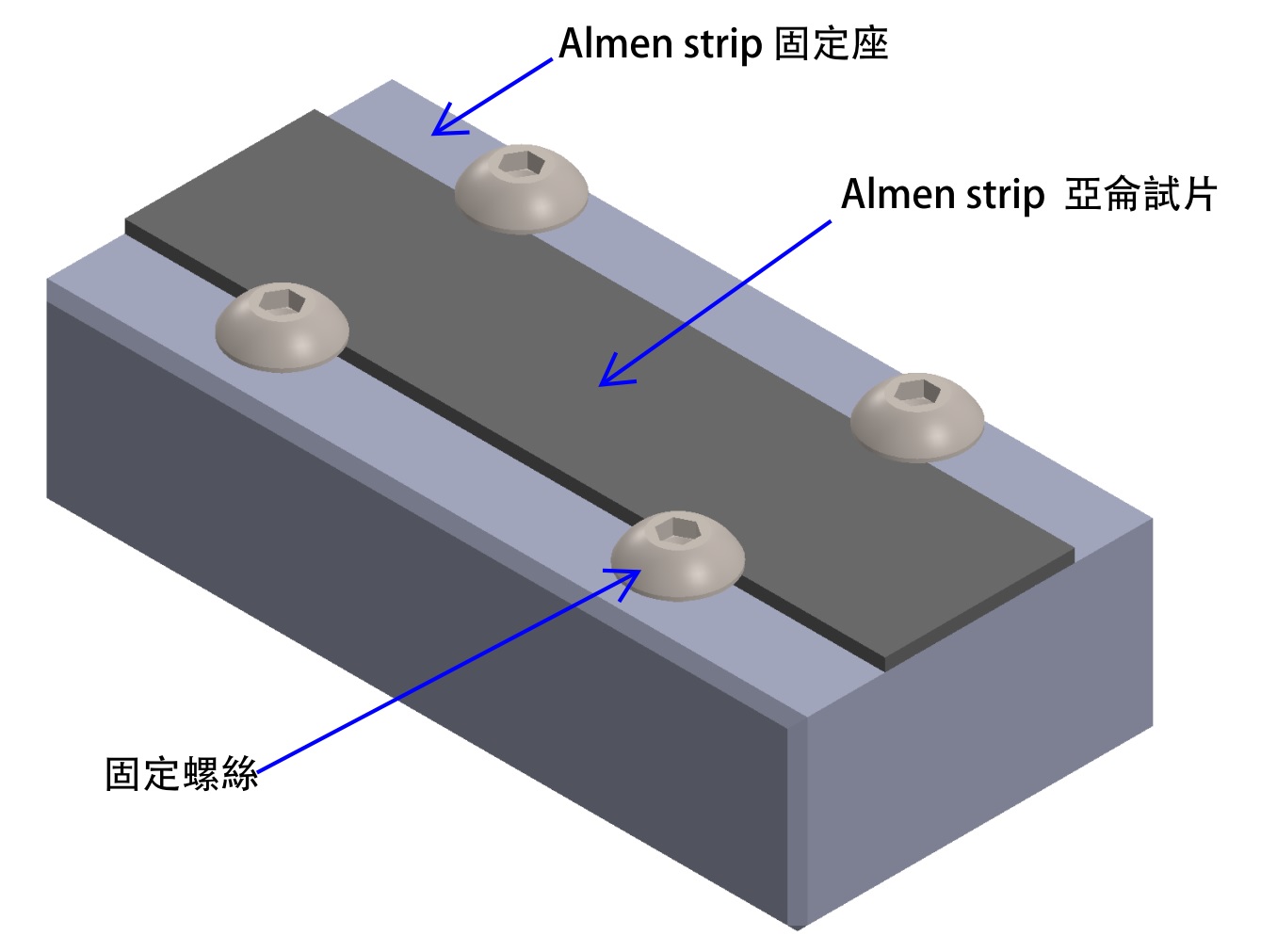

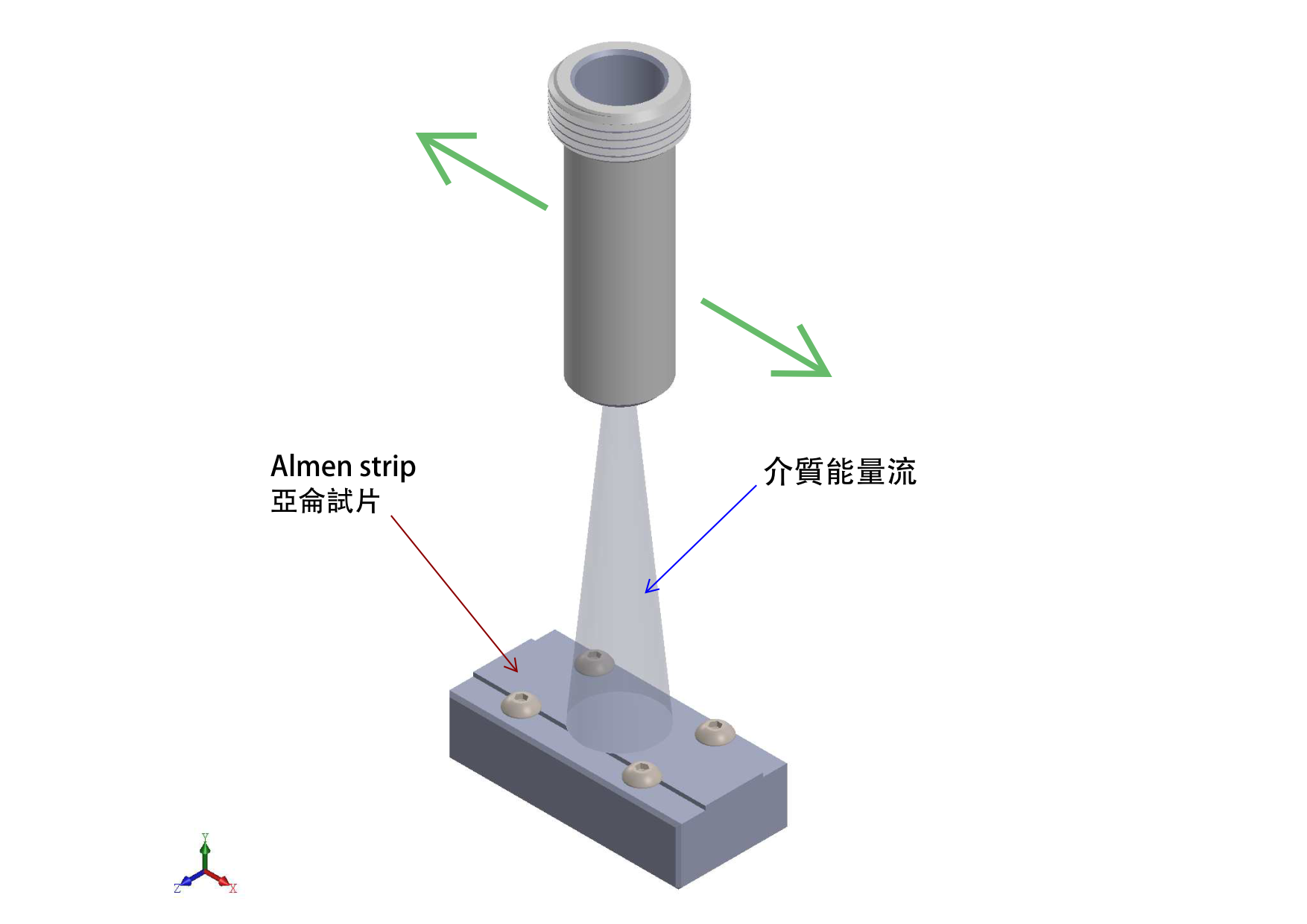

接著把亞侖試片 Almen strip 利用試片固定座上的四個螺絲鎖緊在固定座上,再利用噴氣式或輪甩的方式將介質均勻的推送到試片上,借用介質的動能將能量轉換到試品上,使試品產生應變的變化,當珠擊作業完成後因試片被固定在固定座上所以還是處於平整的狀態,量測時將固定座上的四個螺絲放鬆(螺絲要多鬆開一點),此時試片會因應變能的關係在珠擊面上型成凸型的圓弧狀,取出試片再次的放在量規上,同樣的要對正,對正完後看看指針的位置指向多少數字,如果數字為25即代表此試片的對應值為 0.025,前篇文章有提到 "A"、"C"、"N" 三種Almen strip 此時如果是 "A" 代號試片即將 A 代入即成為日 0.025 A此時要注意量規的單位,如果是英呎的數字後面要加上英吋的代號即為 0.001" A,如果是公制的可以不用加代號,代號沒看對可是差很多的喔!

試片經完整的珠擊過程

|

量測弧高

|

- Details

- Category: 珠擊的強度

|

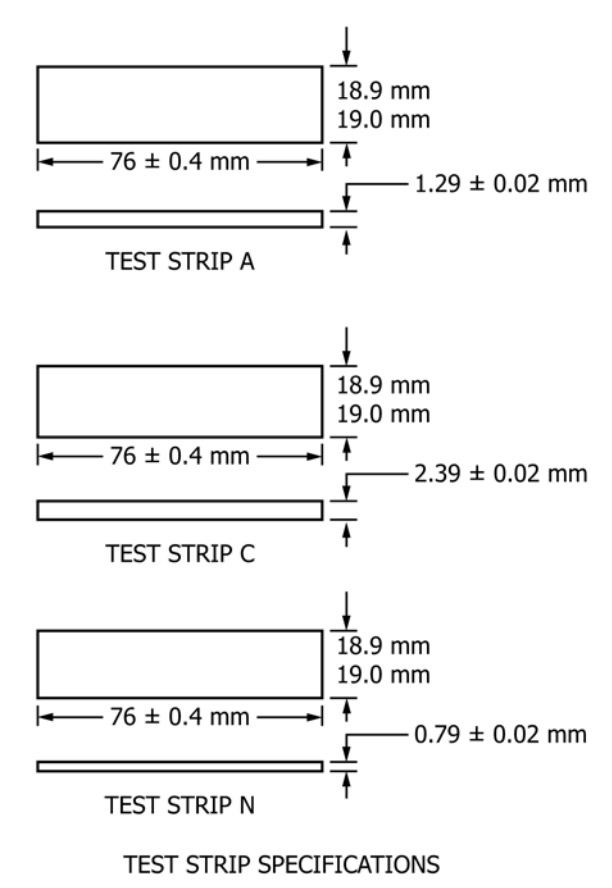

珠擊強度的測量主要依賴 Almen 測試片(Almen Strip) 及 Almen 量規(Almen Gage),透過測量珠擊後試片的 弧高度(Arc Height),來確定珠擊過程的強度。 1. Almen 測試片的分類 Almen 測試片根據不同的強度需求,可分為三種類型: •A 型試片(0.10 ~ 0.60 mm):最常見,適用於中等強度的珠擊處理。 •N 型試片(低強度):適用於較低強度的珠擊應用。 •C 型試片(>1.0 mm):專為高強度珠擊測試設計。 |

|

|

| 早期大部分的珠擊處理都是秘密進行的,是一種秘密武器,每家有自己的最佳”參數”,後來因為珠擊的普及化,秘密武器專有的珠擊”參數”演變為“增強”的珠擊程序,因此汽車業、航太工業和發動機製造商都積極推動亞侖試片規格的變化,因此開始有了”C”代號及”A”代號等級的試片。”C”代號的試片是由於汽車工業的高強度應用須求所開發出來的,所以”C”試片是在三種試片中最厚的其厚為0.094”,而“A”的厚度也不知何時被從原始的Almen試片,0.05”變為0.051”。”A”和“C”試片是最為普遍使用的,主要用於汽車工業,最後因應航太工業飛機結構部件的低強度須求,來自 Pratt & Whitney 的 Nobel 開發了一種 0.031 英寸厚的試片因而引入了”N”試片,所以”N”試片的厚度是最薄的厚度為0.031”。 | |||

| 最早的亞侖試片規範為1944年8月31日由美國政府發部的一份編號為AXS-1271的文件,用來描述美國陸軍的新技術,後來演變成 MIL-S-13165規範,由於美國汽車工程師協會 SAE 也積極的參與製定Almen strip的規範因而演生出 SAE J-442規範。 |

- Details

- Category: 珠擊的強度

|

覆蓋率(Coverage)的定義 "覆蓋率"(coverage)(表面覆蓋率/覆蓋度)的概念。覆蓋率實際上是珠擊處理過程中最重要“可被量測”的變量。 它定義為打擊覆蓋的面積與珠擊處理後的整個表面的比率,以百分比表示,為100%覆蓋率200、300 或400%的覆蓋率,是100%覆蓋率的2、3或4倍的倍數。 •100% 覆蓋率:表示工件表面已完全受到珠擊影響,沒有未被撞擊的區域。 •200% 覆蓋率:表示表面已被多次撞擊,新的撞擊痕跡覆蓋了之前的撞擊區域。

SAE AMS 2430/2432 標準通常要求最低 100% 覆蓋率,而某些關鍵零件可能需要 200% 或更高的覆蓋率,以確保足夠的殘餘應力與耐疲勞性。 覆蓋率是珠擊處理過程中最重要的參數之一。 數值是依要求的規格來定義的,必須控制和檢查珠擊處理過程並記錄結果。 覆蓋率的控制可能非常主觀,在不同強度的區域中會有不同的覆蓋率。 如果零件的幾何形狀複雜,需要使用不同珠擊介質進行雙重處理或要處理非常硬的表面,則評估特別困難。 精確的調整及流程的受控及記錄是非常的重要。 |

|

覆蓋率的影響因素: 單位時間內珠擊介質的流量多寡是對覆蓋率的影響是重要的因素,單位時間內的介質流量大彈著點的密度就越密集,有助於覆蓋率的增加,流量大有助於短時間內達到所要的覆蓋率百分比值。 |

|

||

|

珠擊的時間 珠擊時間的長短是覆蓋率的重要因素,珠擊時間越長覆蓋率的百分比值就越大,但覆蓋率的增加在任何情況下都不是線性的,經研究顯示,覆蓋率的數值為噴擊時間的函數。 |

|||

|

珠擊的介質 珠擊的介質除了球的形狀外,它們的硬度,成分,材料,質量和大小也會影響覆蓋率。 介質混合物中球尺寸的分佈以及球的磨損狀態也會影響覆蓋率的發展。硬的及質量大的介質可比較快的達到所須的覆蓋率,相對於較軟的介質達到覆蓋率所須的時間較長。介質的大小對覆蓋率也有很大的影響,較大的介質單位時間的介質流量較少,因覆蓋率的比值是噴擊時間的函數,所以所須的時間會比細小尺寸的介質多很多。 介質的比重也是重要的因素,對於較軟的元件如鋁材,使用高比重的介質可以很快的達到所須的覆蓋程度,但對於元件的表面會產生較大的粗糙度,也可能產生過度珠擊的反效果,所以選擇合適的介質是一重要的課題。

|

|||

|

介質的速度 珠擊介質的速度直接影響動能,射出介質的速度快則動能相對的高,衝擊的能量高對衝擊區域的影響區大相對的對覆蓋率是有幫助的。 |

|||

|

噴槍的幾何型態 在空氣噴射珠擊的系統中,噴嘴的幾何形狀會影響噴擊橫截面的特性,出口可以將噴擊區域聚焦在更大或更小的角度內,出口角度大介質的彈著面積大覆蓋率較為稀疏,出口角度小彈著點密集覆蓋百分比較高。噴槍出口角度的大小須跟據被加工件的型態來做選擇。 |

|||

|

撞擊角度 理論上90°的衝擊角可將最大的能量傳遞到工件上。但是,必須確保噴射的介質能夠流走。 尤其在高質量流的作業中更須注意。 在實際作業中,75°和85°之間的衝擊角被證明是較佳的噴擊角度。 |

|||

|

介質質量流率 質量流率定義了每個時間單位加速了介質噴射的流量,並確定了達到指定的覆蓋率之前需要花費多長時間。 在珠擊處理過程中,絕對有必要確保在每個處理過程中,具有相同規格(在一個工作週期內)的工件區域的介質質量流量的穩定。 |

|||

|

被珠擊的工件特性 跟據工件的變形行為(彈性/塑性)、化學成分、晶體結構、溫度和硬度,在其表面上會形成較大或較小的凹痕,影響衝擊區域的大小。另外工件的幾何形狀也是決定性的影響衝擊角度。 |

| 覆蓋率不是越多越好,過度的覆蓋率會導致裂紋的過早形成,可能會發生元件表面明顯的強烈塑化,以及產生過多的內部應力,這會導致在元件表面以下形成裂紋而縮短使用壽命。 |

- Details

- Category: 珠擊的強度

- Hits: 20

|

珠擊的兩個重要參數:覆蓋率及珠擊強度,覆蓋率是以珠擊面的百分比來計算的但強度卻無法定義,如何確認一個元件所須的珠擊強度呢?亞侖試片成為間接量測元件珠擊所須的重要工具。 |

||

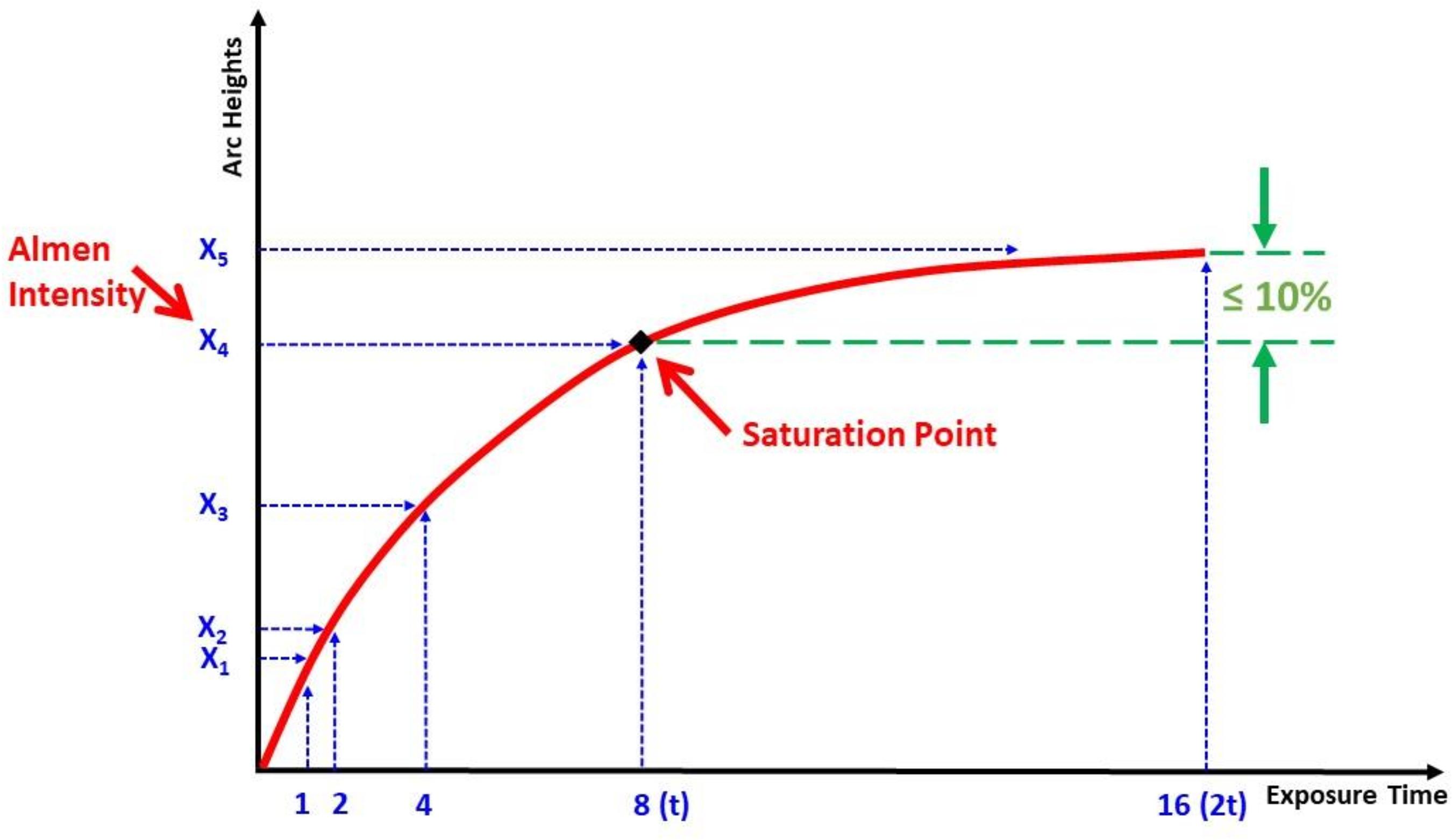

| 如何運用亞侖試片來測定強度?試片的弧高的變化為重要的計算數據,弧高的變化是依珠擊時間的長度而產生不同的高度,初始時弧高的變化強烈,隨著時間的增加弧高的變化趨向緩慢的增長,因此時間T 和弧高的變化構成珠擊強度曲線被稱為“飽和曲線“,珠擊強度是這條曲線上的一個特定弧高,此弧高位置稱為飽和強度。 | ||

|

為了確保珠擊強度的一致性,工業上會建立 飽和曲線(Saturation Curve)。其繪製步驟如下: 1. 進行多次測試 • 透過不同的 珠擊時間(Exposure Time),對多組 Almen 試片 進行測試。 •每次測試後,測量 弧高度(Arc Height),即試片彎曲的程度。 2. 繪製飽和曲線 •Y 軸(垂直):弧高度(mm)。 •X 軸(水平):珠擊時間(秒)。 • 連接數據點時須畫出平滑曲線,而非直線連接點位。 3. 飽和點的判定 飽和點(Saturation Point) 是指 當珠擊時間加倍時,弧高度增長 ≤10%,此時的強度值即為 飽和強度。 |

|

||

|

|

飽和強度的定義為當珠擊時間T 加倍而弧高H 的增加量為10%時在曲線上所得到的位置即為飽和強度,此方式為業界標準的定量。 珠擊強度曲線是一個“連續函數”並且具有將弧高與珠擊時間相關的相應方程式。 使用標準化量具和程序隨著珠擊時間來監控弧高的變化。 |

|

強度與覆蓋率的區別 在珠擊過程中,常常會混淆 強度(Intensity) 和 覆蓋率(Coverage),但兩者的概念不同: 1. 強度(Intensity) •測量 單次珠擊 作用於測試片的影響,表現為試片的 弧高度(Arc Height)。 •主要與 動能 有關,決定珠擊後材料的應變效果。 2. 覆蓋率(Coverage) • 表示 工件表面受到珠擊影響的程度。 •依靠 視覺檢查 或 影像分析 來確定工件的珠擊均勻性。

關鍵區別: •強度 ≠ 覆蓋率,可能在強度達標時,覆蓋率仍不足,需透過適當調整珠擊參數來達到最佳效果。 |