- Category: 珠擊強度

- Hits: 17

|

在珠擊處理的程序中三個主要因素是強度和覆蓋率,介質。強度和覆蓋率二者是被用來決定珠擊曝露所須的時間,強度和覆蓋率間概念的分野的非常的模糊的,在珠擊處理的業界經常被當作是一個難題。介質的材質形狀及物理特性是第三個重要的控制參數,介質的材質、大小及硬度會影響到整個珠擊的品質,不同硬度的材料反應出不同深度壓縮應力層。壓縮殘留應力層的深度及大小取決於許多的因素,包括珠子的類型、強度、覆蓋率和元件的硬度,壓縮應力層的深度範圍可以從 0.002” (0.05mm) 輕的珠擊運用及到 0.035” (0.875mm) 軟材料的高強度珠擊。出現在表面下的最大殘留壓應力,典型的範圍在600~1500 Mpa 之間。較硬的材料和較高的珠擊強度所產生的殘留壓縮應力越大。 |

|

影響珠擊強度的因素主要包括 珠擊介質、噴射參數及環境條件,以下是幾個主要影響變數: 1. 珠擊介質(Shot Media) •粒徑(Media Size):較大顆粒產生較高的珠擊強度,但需要較長時間才能達到飽和點。 •硬度(Media Hardness):較硬的珠擊顆粒可提高強度,但可能影響工件表面的均勻性。 •密度(Media Density):密度越高,珠擊效果越強。 2. 噴射參數(Shot Peening Parameters) • 珠擊流速(Shot Flow Rate):流速提高可加快飽和時間。 • 珠擊速度(Shot Velocity):速度越快,珠擊強度越高。 • 珠擊角度(Angle of Impingement): •90°(垂直撞擊) 產生最大強度。 •45° 或較小角度 會降低珠擊效果,但適用於某些特殊應用。 3. 空氣壓力(Air Pressure) •在 氣動珠擊系統 中,壓力越高通常可提高強度,但需同時考量珠擊流量,以確保穩定性。 |

||

- Category: 珠擊強度

|

珠擊(Shot Peening)是一種常見的金屬表面強化技術,主要透過高速度撞擊金屬表面來改善其機械性能,如提高抗疲勞強度與耐磨性。在 1940 年代,J.O. Almen 開發了一種標準測試方法,以量化珠擊過程中所施加的動能,這項能量被稱為 飽和強度(Intensity at Saturation)。本文章將探討珠擊強度的測量方法、影響因素以及飽和曲線的建立。 |

|

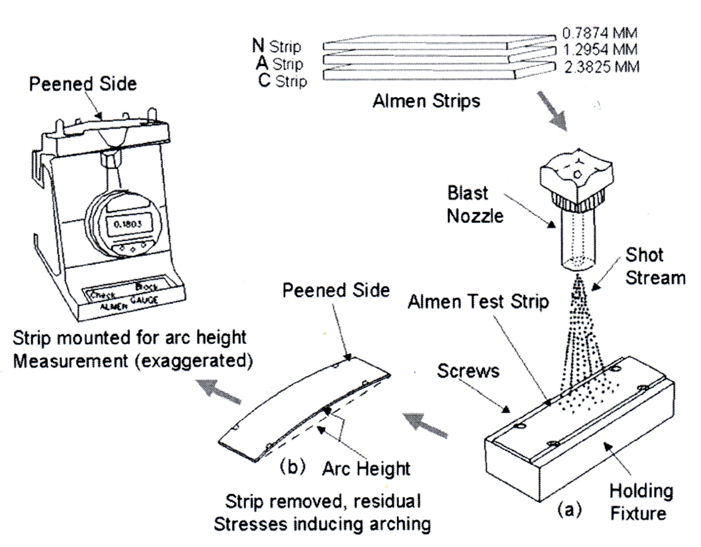

珠擊強度是噴射流能量的量測,這是一個確認工作程序可靠性重要的方法,射流的能量直接和傳遞到零件上的壓縮應力是相關的,使用較大的介質和或是增加噴射流的速度能提高應力的強度,同時要考慮到衝擊的角度和珠擊介質等其。 早期是沒有工具和儀器可以來直接測量強度的值,所以只能使用亞侖試片來確定強度的值確認壓縮應力的可靠性。用亞侖試片來做珠擊可靠度的確認是最方便即快速及便宜的一種強度量測的方式。右圖為指針式的亞侖量規亦有數位式量規。 |

|

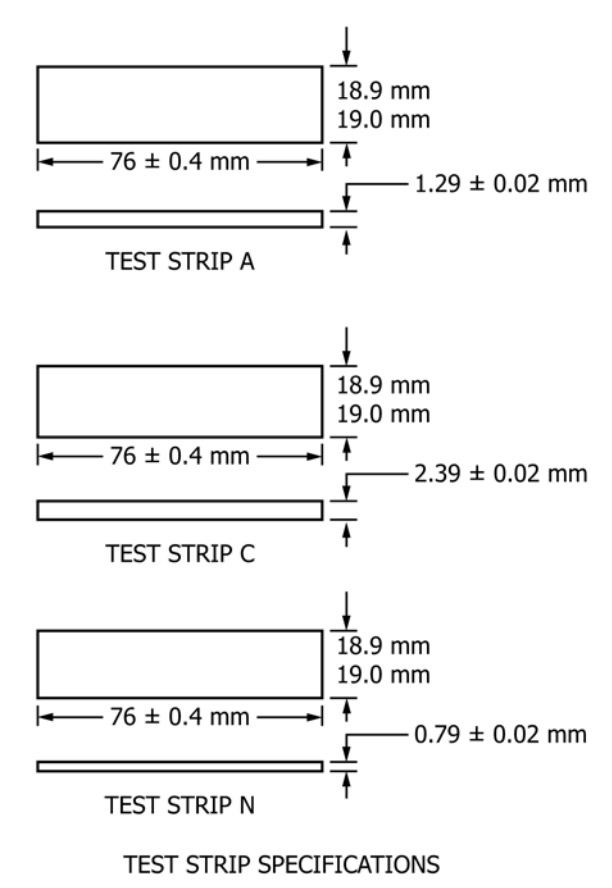

| 早期大部分的珠擊處理都是秘密進行的,是一種秘密武器,每家有自己的最佳”參數”,後來因為珠擊的普及化,秘密武器專有的珠擊”參數”演變為“增強”的珠擊程序,因此汽車業、航太工業和發動機製造商都積極推動亞侖試片規格的變化,因此開始有了”C”代號及”A”代號等級的試片。”C”代號的試片是由於汽車工業的高強度應用須求所開發出來的,所以”C”試片是在三種試片中最厚的其厚為0.094”,而“A”的厚度也不知何時被從原始的Almen試片,0.05”變為0.051”。”A”和“C”試片是最為普遍使用的,主要用於汽車工業,最後因應航太工業飛機結構部件的低強度須求,來自 Pratt & Whitney 的 Nobel 開發了一種 0.031 英寸厚的試片因而引入了”N”試片,所以”N”試片的厚度是最薄的厚度為0.031”。 |

|

|

|

||||||