|

傳統的機械設計方法主要基於簡單的理論公式,並透過經驗係數來調整,以適應特定情況。例如,在設計軸時,通常將其視為樑來計算「名義應力」,再乘以「理論應力集中係數」來估算最大臨界應力。這些應力集中係數可以在設計手冊中找到,但當遇到新的或獨特的設計時,則需要透過實驗測定,或者參考類似情況來進行調整,若實驗成本過高,則可能採用近似推估的方法。 |

|

隨著有限元素分析(FEA)的興起,設計方法發生了重大變革。FEA 可以提供更準確的應力計算結果,減少對繁瑣實驗的依賴,使設計變得更加精細化與數值化。儘管如此,即使是 FEA 模擬,也常假設材料是均勻、連續且無缺陷的。然而,在實際應用中,材料內部不可避免地存在缺陷,例如表面缺陷、夾雜物、孔洞等,這些缺陷可能成為裂紋擴展的起點,顯著影響材料的疲勞強度。 |

|

||||||||

|

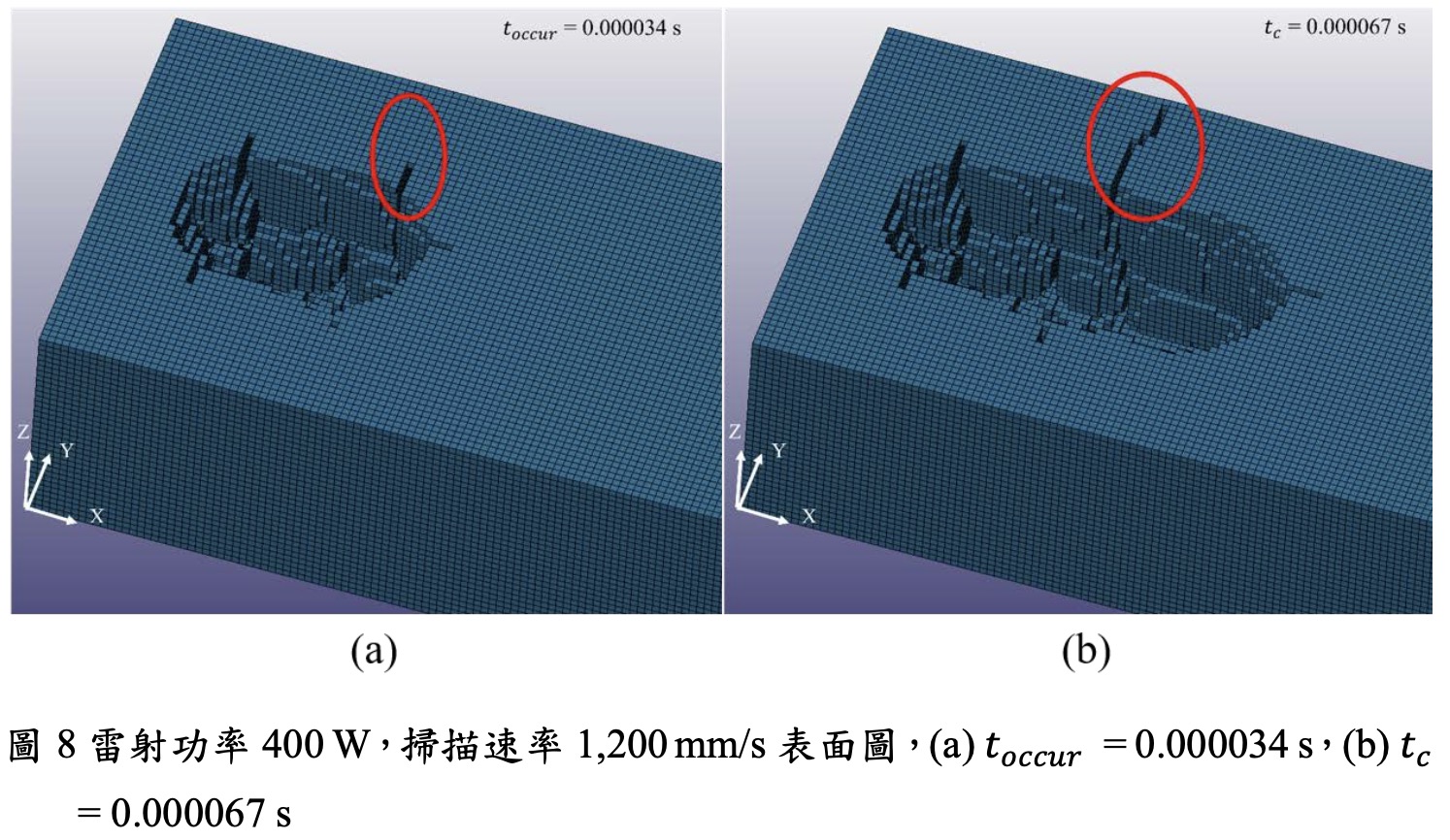

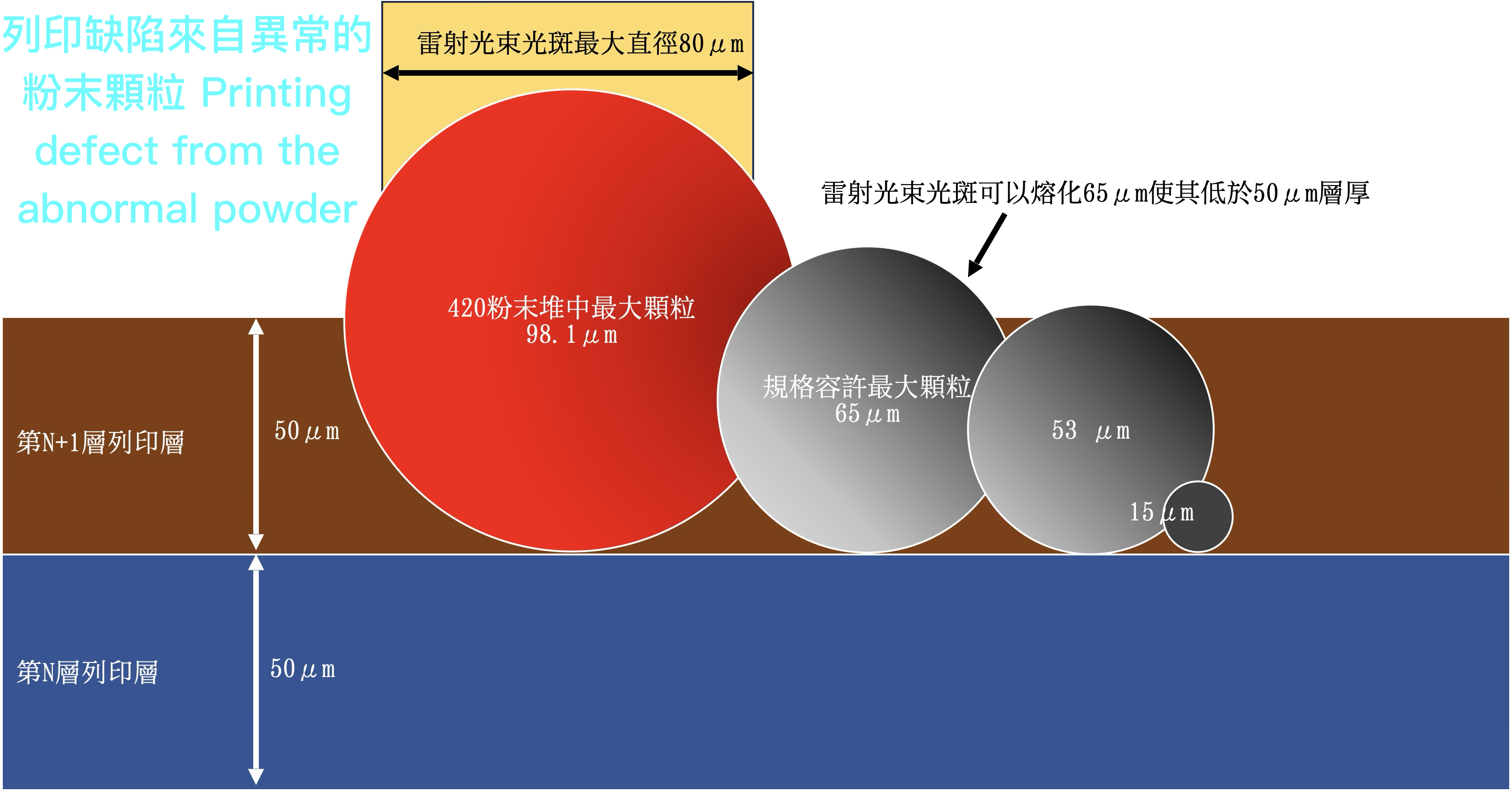

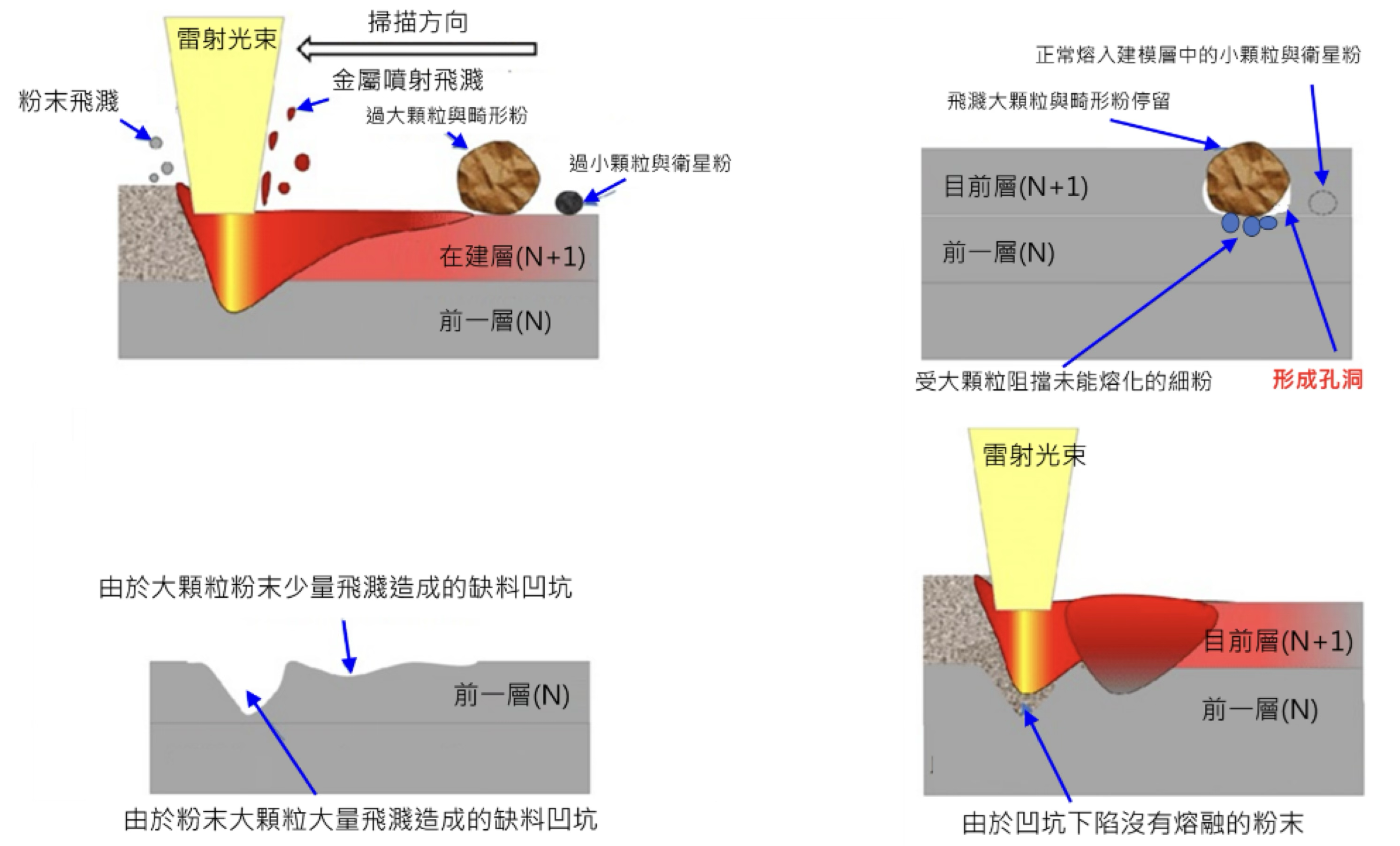

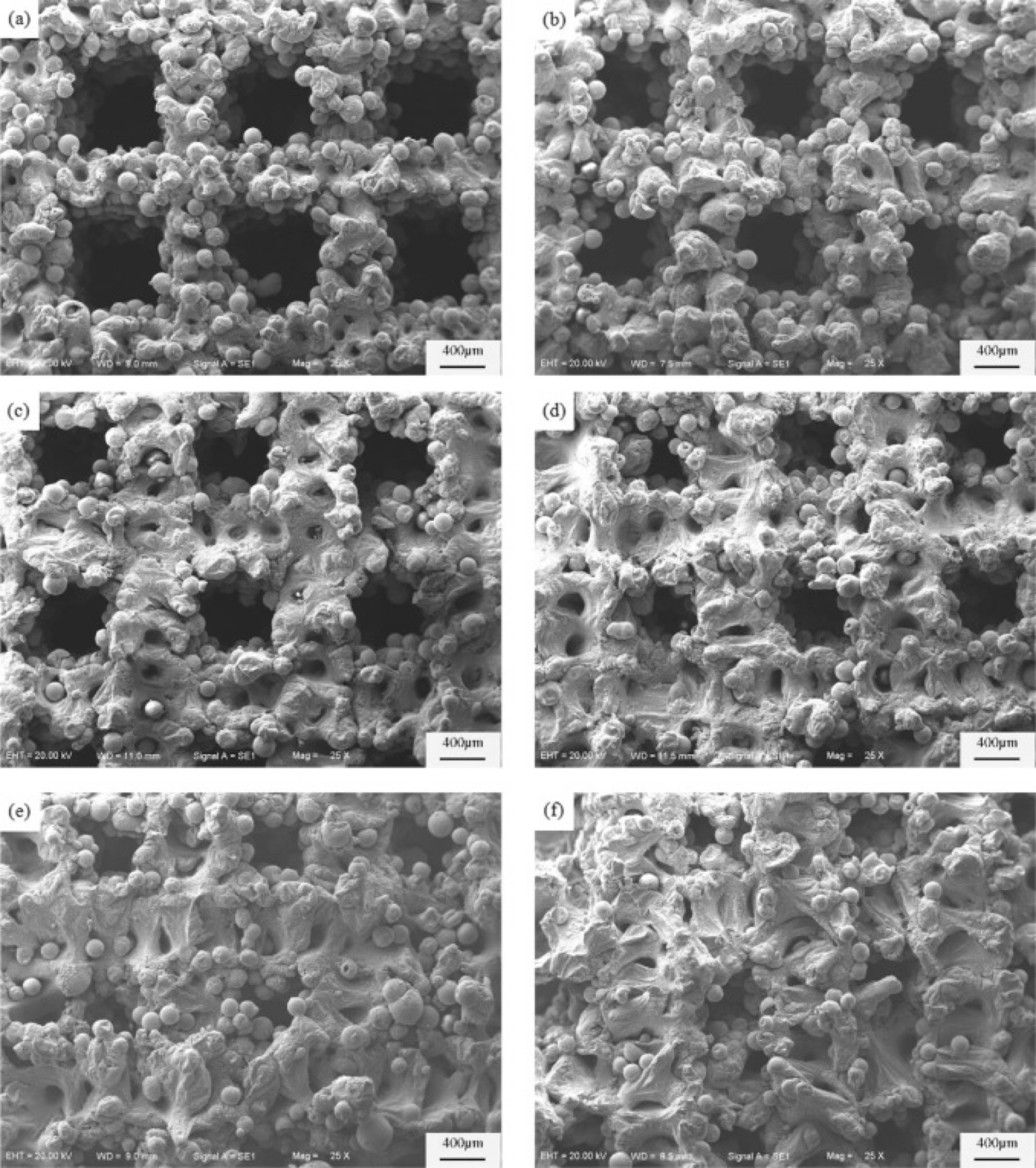

積層製造(AM)與材料缺陷的挑戰 積層製造(Additive Manufacturing, AM)作為一種新興的製造技術,能夠實現複雜幾何結構、拓撲最佳化設計,並減少材料浪費。然而,與傳統的減材製造(如切削、鑄造)相比,AM 仍然面臨一些關鍵的材料缺陷問題,包括: •孔洞與氣孔(Porosity):在粉末床熔融(PBF)或選擇性雷射熔融(SLM)過程中,粉末顆粒熔融不完全或氣體捕獲,可能導致微小孔洞,進一步降低疲勞壽命。 •殘餘應力(Residual Stress):由於 AM 透過逐層熔融材料,冷卻過程中不同區域的膨脹與收縮不均勻,可能導致高殘餘應力,使零件易於變形或產生微裂紋。 •微裂紋(Microcracks):層間熔接不良或重疊熔池的不均勻性,會形成初始裂紋,影響結構強度與耐久性。 •表面粗糙度(Surface Roughness):AM 零件通常具有較高的表面粗糙度,這不僅影響接觸疲勞,還可能形成應力集中區,加速裂紋的萌生與擴展。 這些缺陷對 AM 零件的疲勞壽命產生極大的影響,特別是在航太、汽車與生醫領域,對於零件的強度與可靠性有嚴格要求。因此,如何有效地降低 AM 零件的缺陷影響,成為提升其結構性能的關鍵挑戰。 |

|

|

珠擊處理(Shot Peening)如何改善 AM 零件的性能? 珠擊處理是一種有效的表面強化技術,可用於改善 AM 零件的疲勞性能。其主要作用機制如下: 1. 消除殘餘拉應力(Residual Tensile Stress) •AM 製造過程可能導致高殘餘拉應力,促使裂紋擴展。而珠擊可引入殘餘壓應力(Residual Compressive Stress),有效抑制裂紋的形成與擴展,提高疲勞壽命。 2. 封閉微裂紋與孔洞 •珠擊可部分封閉表面與近表層的微裂紋,減少缺陷對疲勞強度的影響,特別是在高應力循環環境下,顯著提升抗疲勞能力。 3. 降低表面粗糙度 •AM 零件的表面較為粗糙,而珠擊能透過塑性變形使表面更加均勻,降低應力集中效應,提高零件耐久度。 4. 提升機械性質 •透過珠擊,AM 零件的表層可形成細晶強化區,提高抗拉強度與耐磨性,使其適用於更嚴苛的工作環境。 研究顯示,經過珠擊處理的 AM 零件,其疲勞壽命可提升30% ~ 100%,具體效果取決於材質、珠擊參數與缺陷類型。例如,在鈦合金 AM 零件的疲勞測試中,適當的珠擊條件能將其疲勞極限提高 50%,使其能夠符合航太等高要求應用場景。 |